جزئیات مقاله

تفاوت جذب و عیار در فروآلیاژها؛ از ترکیب شیمیایی تا عملکرد در مذاب

چکیده

در صنعت فولادسازی و ریختهگری، فروآلیاژها به عنوان منابع اصلی تأمین عناصر آلیاژی به مذاب افزوده میشوند. ارزیابی اقتصادی و فنی این مواد نیازمند درک صحیح دو مفهوم بنیادی اما کاملاً متفاوت است: عیار (Grade/Assay) و جذب (Recovery/Absorption). این مقاله به تشریح این دو مفهوم و تمایزات اساسی آنها میپردازد و نشان میدهد که غلط معنایی این دو پارامتر میتواند منجر به خطاهای محاسباتی جدی و کاهش بهره وری در خط تولید شود.

مقدمه

فروآلیاژها، آلیاژهای آهنی هستند که برای انتقال عناصر آلیاژی نظیر سیلیسیم، منگنز، کروم و مولیبدن به فولاد مذاب به کار میروند. دلیل استفاده از این آلیاژها به جای عناصر خالص، کاهش هزینه تولید و همچنین پایینآوردن نقطه ذوب ماده افزودنی برای تسهیل فرآیند ذوبشدن در مذاب است.

با این حال، هنگام خرید و مصرف فروآلیاژها، دو پارامتر کلیدی برای کنترل کیفیت و بازدهی اقتصادی مطرح میشود:

۱. عیار که مشخصه کیفی خود محصول است

۲. جذب که عملکرد محصول در فرآیند ذوب را توصیف میکند.

درک تفاوت این دو مفهوم برای محاسبات متالورژیکی، قیمتگذاری و کنترل فرآیند ضروری است.

بخش اول: عیار (Grade) – شناسنامه شیمیایی فروآلیاژ

۱. تعریف و ماهیت

عیار فروآلیاژها درصد وزنی عنصر اصلی (مانند منگنز، سیلیسیم، کروم) در ترکیب محصول است. برخلاف طلا که عیار آن اغلب با روشهای فیزیکی ساده یا مخرب تعیین میشود، تعیین عیار فروآلیاژها یک فرآیند کاملاً آزمایشگاهی، استانداردشده مانند استانداردهای ملی و بینالمللی (مانند ASTM یا ISO) اندازهگیری شده و در برگه آنالیز محصول درج میگردد همچنین مبتنی بر آنالیز شیمیایی دقیق است و هیچ روش خانگی یا میدانی سریعی برای آن وجود ندارد.

عیار یک کمیت شیمیایی است، نه فیزیکی

عیار فروآلیاژ را نمیتوان با چگالی، رنگ، سختی، تست آهنربا یا رسانایی الکتریکی تشخیص داد. فروآلیاژها محصولاتی ناهمگن هستند و توزیع عناصر در آنها یکنواخت نیست؛ بنابراین تنها راه تشخیص عیار، نمونهبرداری صحیح و آنالیز شیمیایی است

. اهمیت نمونهبرداری استاندارد

بزرگترین خطا در تشخیص عیار، نه در دستگاه آنالیز، بلکه در مرحله نمونهبرداری رخ میدهد. استانداردهای بینالمللی زیر الزامی هستند:

• ISO 3713: اصول نمونهبرداری از فروآلیاژها

• ISO 4552: روشهای نمونهبرداری برای کنترل کیفی

• ISO 5445: روش نمونهبرداری ویژه فروسیلیسیم

روش صحیح: نمونه باید از کل محموله (نه یک بسته یا کامیون) و به صورت تصادفی سیستماتیک برداشته شود، سپس خرد و کوچک شده تا به وزن آزمایشگاهی (حدود ۱۰۰ گرم) برسد.

روشهای استاندارد تعیین عیار فروآلیاژها

۱. روشهای شیمیایی تر (Wet Chemical Analysis)

این روشها دقیقترین و مرجع (Reference Method) محسوب میشوند. نمونه در اسید حل شده و عنصر اصلی با تیتراسیون یا رسوبدهی اندازهگیری میشود.

مزایا: دقت بسیار بالا (حدود ۰.۱٪)، مناسب برای داوری نهایی (Arbitration)

معایب: زمانبر (چند ساعت)، نیاز به اپراتور ماهر، تخریب کامل نمونه

روشهای طیفسنجی (Instrumental Analysis)

این روشها سریعتر هستند و در آزمایشگاههای کنترل کیفیت روزمره استفاده میشوند.

الف) طیفسنجی فلورسانس پرتو ایکس (XRF):

دقیقترین روش غیرمخرب برای فروآلیاژها. دستگاه با تابش اشعه ایکس، ترکیب شیمیایی را در چند دقیقه اعلام میکند. برای فروسیلیس، فرومنگنز و فروکروم کاملاً استاندارد شده است

.

ب) طیفسنجی نشری (OES – Optical Emission Spectrometry):

روش رایج در کارخانههای فولادسازی. نمونه باید به صورت کاملاً صاف و صیقلی آماده شود. با ایجاد جرقه الکتریکی، عناصر اندازهگیری میشوند.

ج) طیفسنجی جذب اتمی (AAS) و ICP:

نمونه ابتدا در اسید حل میشود، سپس محلول به دستگاه تزریق میشود. دقت بسیار بالا اما نیاز به آمادهسازی نمونه دارد.

. روشهای تعیین عناصر فرعی (ناخالصیها)

برای عناصری مانند فسفر، گوگرد، کربن و آلومینیوم از روشهای ویژه استفاده میشود:

• کربن و گوگرد: دستگاه احتراق مادون قرمز (LECO)

• فسفر: روش اسپکتروفتومتری (مولیبدات وانادات)

فرآیند عملی تشخیص عیار در خرید و فروش

بر اساس راهنمای خرید فروآلیاژها، فرآیند استاندارد به شرح زیر است

گام ۱: نمونهبرداری مشترک

بهترین روش، حضور نمایندگان فروشنده و خریدار در زمان تخلیه و نمونهبرداری مشترک است. نمونه به سه بخش تقسیم میشود:

• یک بخش نزد فروشنده

• یک بخش نزد خریدار

• یک بخش نزد داور (برای موارد اختلاف)

گام ۲: آنالیز شیمیایی

هر طرف نمونه خود را مطابق استانداردهای ASTM یا JIS آنالیز میکند.

گام ۳: مقایسه با محدوده قراردادی

عیار فروآلیاژها به صورت محدوده (Range) اعلام میشود، نه عدد ثابت. حد انحراف مجاز برای عناصر اصلی ۰.۵٪ است

مثال: اگر فروسیلیسیم با عیار ۷۵-۷۷٪ سیلیسیم خریداری شده باشد، نتیجه آنالیز نباید کمتر از ۷۴.۵٪ یا بیشتر از ۷۷.۵٪ باشد.

گام ۴: داوری (Arbitration)

در صورت اختلاف بیش از ۰.۵٪، نمونه داوری به آزمایشگاه سوم ارسال شده و نتیجه آن برای هر دو طرف الزامآور است.

بخش چهارم: جمعبندی و توصیههای عملی

توصیه کلیدی:

• هرگز عیار فروآلیاژ را با روشهای فیزیکی ساده (رنگ، وزن، آهنربا) تشخیص ندهید.

• حتماً نمونهبرداری را مطابق استاندارد ISO 3713 انجام دهید.

• از آزمایشگاههای دارای گواهینامه ISO 17025 استفاده کنید.

• در قراردادها، حد انحراف قابل قبول (تلورانس) را صریحاً ذکر کنید.

نتیجه نهایی: برخلاف طلا که تشخیص عیار آن با روشهای سنتی و حتی خانگی ممکن است، تعیین عیار فروآلیاژها منحصراً از طریق آنالیز شیمیایی آزمایشگاهی و با رعایت دقیق استانداردهای نمونهبرداری امکانپذیر است. هیچ میانبر یا روش سریع و غیرمخربی برای این کار وجود ندارد.

۲. محدودههای رایج عیار در فروآلیاژهای مهم

• فروسیلیسیم: از ۱۰ تا ۹۰ درصد سیلیسیم متغیر است، اما رایجترین نوع مصرفی در صنعت فولاد، فروسیلیسیم ۷۵ درصد است.

• فرومنگنز: پرکربن آن معمولاً ۷۸–۷۵ درصد منگنز و کمکربن آن تا ۹۰ درصد منگنز دارد. سنگ منگنز مصرفی برای تولید این آلیاژ معمولاً عیاری بین ۳۸ تا ۴۸ درصد دارد.

• فروسیلیکومنگنز: حاوی ۱۴–۱۶ درصد سیلیسیم و ۶۵–۶۸ درصد منگنز است.

• فروکروم: معمولاً حاوی ۵۰ تا ۷۰ درصد کروم است.

۳. نقش عیار در قیمتگذاری و قراردادها

عیار مبنای اصلی قیمتگذاری فروآلیاژهاست. هرچه درصد عنصر مفید بالاتر باشد، قیمت پایه به ازای هر کیلوگرم محصول افزایش مییابد. در قراردادهای خرید، معمولاً جریمه یا پاداش برای انحراف از عیار مبنا در نظر گرفته میشود.

بخش دوم: جذب (Recovery) – راندمان انتقال به مذاب

۱. تعریف و ماهیت

جذب یا ضریب بازیابی، درصدی از عنصر مفید است که پس از افزودن فروآلیاژ به کوره، واقعاً در فولاد مذاب باقی مانده و وارد ترکیب نهایی محصول میشود.

برخلاف عیار، جذب یک ویژگی عملیاتی و متغیر است و به عوامل متعددی وابسته میباشد. این پارامتر را نمیتوان در آزمایشگاه و بر روی خود فروآلیاژ اندازهگیری کرد، بلکه باید از طریق آنالیز مذاب نهایی و محاسبه و موازنه جرم به دست آید.

۲. عوامل مؤثر بر درصد جذب

مهمترین عوامل مؤثر بر جذب عبارتاند از:

الف) نقطه ذوب فروآلیاژ:

هرچه نقطه ذوب فروآلیاژ به دمای مذاب نزدیکتر باشد، ذوب آن سریعتر انجام شده و عنصر مفید فرصت کمتری برای اکسید شدن یا شناور ماندن روی سرباره خواهد داشت.

ب) اندازه دانه (سایز فیزیکی):

قطعات بسیار ریز ممکن است پیش از رسیدن به مذاب، در جو کوره اکسید شوند یا روی سرباره شناور بمانند. قطعات بسیار درشت نیز ممکن است به طور کامل ذوب نشوند. دامنه بهینه اندازه بر اساس استانداردهایی مانند ASTM A799 تعریف میشود.

پ) میزان اکسیژن مذاب و فرآیند همزمان اکسیژنزدایی:

برخی عناصر مانند سیلیسیم و آلومینیوم، همزمان با آلیاژسازی، نقش اکسیژنزدا نیز دارند. واکنش این عناصر با اکسیژن محلول در مذاب، منجر به اکسید شدن بخشی از عنصر و کاهش جذب میشود.

ت) دمای مذاب و زمان ماندگاری:

دمای بالاتر مذاب باعث افزایش سرعت ذوب و بهبود جذب میشود، اما زمان ماندگاری طولانی در پاتیل، احتمال اکسیداسیون مجدد را افزایش میدهد.

ث) نوع و ترکیب سرباره:

سربارههای اکسیدی میتوانند بخشی از عناصر آلیاژی را جذب کرده و از بازگشت آنها به مذاب جلوگیری کنند.

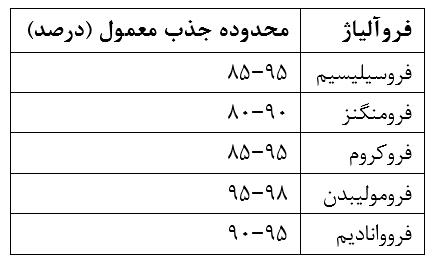

۳. محدوده معمول جذب برای فروآلیاژهای مختلف

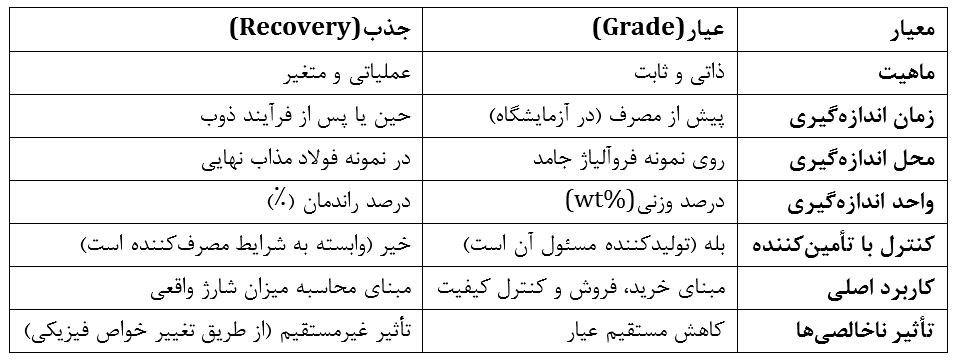

بخش سوم: تفاوتهای اساسی جذب و عیار

جدول زیر تفاوتهای کلیدی این دو مفهوم را به صورت سیستماتیک نشان میدهد:

بخش چهارم: اهمیت تمایز این دو مفهوم در عمل

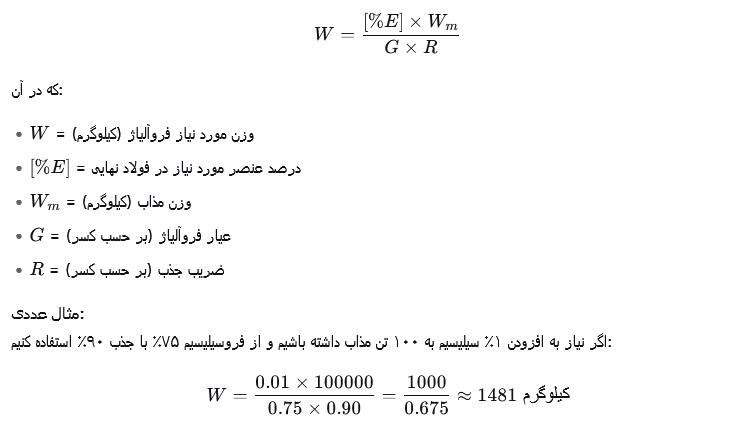

۱. محاسبه صحیح مقدار شارژ

یک اشتباه رایج در واحدهای تولیدی این است که اپراتور کوره صرفاً بر اساس عیار، مقدار فروآلیاژ مورد نیاز را محاسبه میکند. فرمول صحیح به صورت زیر است:

اگر جذب را نادیده بگیریم و فقط عیار را ملاک قرار دهیم، مقدار اشتباه ۱۳۳۳ کیلوگرم محاسبه خواهد شد که منجر به کمبود عنصر در محصول نهایی میشود.

۲. تحلیل اقتصادی و ارزش واقعی

یک فروآلیاژ با عیار بالا اما جذب پایین (به دلیل نقطه ذوب نامناسب، حضور ناخالصیهای نامطلوب یا دانهبندی نامناسب)، ممکن است از یک فروآلیاژ با عیار کمتر اما جذب بالاتر، گرانتر تمام شود.

برای مقایسه اقتصادی دو محصول، باید قیمت مؤثر به ازای هر کیلوگرم عنصر جذبشده محاسبه گردد

۳. ارتباط با روش تولید فروآلیاژ

روش تولید تأثیر مستقیم بر عیار و غیرمستقیم بر جذب دارد:

• کوره بلند: تولید فروآلیاژهای کمعیار با ناخالصی بالا (مانند فرومنگنز پرکربن کوره بلند)

• کوره قوس الکتریکی (غوطهور): رایجترین روش تولید فروآلیاژهای با عیار متوسط و بالا.

• احیا سیلیکوترمیک: برای تولید فروآلیاژهای کمکربن و پرعیار.

فروآلیاژهای تولید شده در کوره بلند معمولاً ارزانتر هستند، اما به دلیل عیار پایینتر و ناخالصی بیشتر (به ویژه کربن اشباعشده)، میتوانند بر جذب عناصر مفید تأثیر منفی بگذارند.

بخش پنجم: مطالعه موردی – صنعت فولاد ایران و چالش منگنز

بر اساس گزارشهای موجود، صنعت فولاد ایران با چالش تأمین سنگ منگنز با عیار بالا مواجه است. معدن قم به عنوان یکی از منابع اصلی، دارای سنگ منگنز با عیار حدود ۲۵ درصد است که برای تولید فرومنگنز پرعیار اقتصادی نیست.

این محدودیت باعث شده است که تولیدکنندگان به سمت مصرف فروسیلیکومنگنز به جای فرومنگنز گرایش پیدا کنند. این انتخاب صرفاً بر اساس قیمت خرید یا عیار صورت نمیگیرد، بلکه دلایل فنی زیر را نیز شامل میشود:

۱. بهبود جذب منگنز به دلیل حضور سیلیسیم در ترکیب آلیاژ.

۲. کاهش دمای ذوب فروآلیاژ و افزایش سرعت انحلال.

۳. کمک سیلیسیم به اکسیژنزدایی و پاکیزگی مذاب.

این مثال به خوبی نشان میدهد که تمرکز صرف بر عیار بدون توجه به جذب و رفتار متالورژیکی میتواند تصمیمگیری را دچار خطا کند.

نتیجهگیری

تفاوت «جذب» و «عیار» در فروآلیاژها، تفاوت میان آنچه میخریم و آنچه استفاده میکنیم است.

• عیار برچسب قیمت روی محصول و مبنای قراردادهای خرید است.

• جذب تعیینکننده هزینه نهایی به ازای هر کیلوگرم عنصر واردشده به فولاد و معیار بهرهوری فرآیند است.

درک صحیح این دو مفهوم و تفکیک آنها از یکدیگر، برای محاسبات دقیق شارژ، کنترل کیفیت محصول نهایی و بهینهسازی هزینههای تولید ضروری است.

پیشنهادها

۱. واحدهای تحقیق و توسعه (R&D) شرکتهای فولادسازی باید به طور دورهای ضرایب جذب واقعی فروآلیاژهای مصرفی را در شرایط عملیاتی کوره خود تعیین کنند.

۲. واحدهای بازرگانی باید در کنار آنالیز شیمیایی (عیار)، به مشخصات فیزیکی و رفتار ذوبی فروآلیاژها توجه کنند و صرفاً بر اساس کمترین قیمت خرید تصمیمگیری نکنند.

۳. تولیدکنندگان فروآلیاژ نیز باید در برگه آنالیز محصول، علاوه بر عیار، اطلاعاتی مانند دانهبندی استاندارد، دمای ذوب و میزان ناخالصیهای مؤثر بر جذب را درج کنند.

منابع و مراجع

۱. استانداردهای ASTM A99, A100, A481

۲. اصول فولادسازی، دکتر احمد خدابنده، انتشارات دانشگاه صنعتی امیرکبیر

۳. گزارشهای انجمن تولیدکنندگان فولاد ایران

۴. Metal Bulletin, Ferroalloy Price Assessments

۵. Handbook of Ferroalloys: Theory and Technology, M. Gasik, 2013

پشتیبانی آنلاین وب رسام از طریق واتساپ

جهت سهولت در امر پاسخگویی به شما بازدیدکنندگان گرامی، با راه اندازی پشتیبانی آنلاین، پاسخگوی سوالات شما عزیزان هستیم.

هرگونه سوال در خصوص محصولات، پکیج های آموزشی و... را ا طریق واتساپ با ما در میان گذارید.

جهت ارسال پیام در واتساپ اینجا کلیک کنید

ارسال دیدگاه :